ニーズ分析

●お客様から頂いたご仕様、条件を

元に最適のラインをプランニング

●価格と構想をお客様に提示

プランニング

●お客様から設備計画の情報収集

●新機種や納入実績等のPR活動

●お見積り依頼を頂ける環境を作る

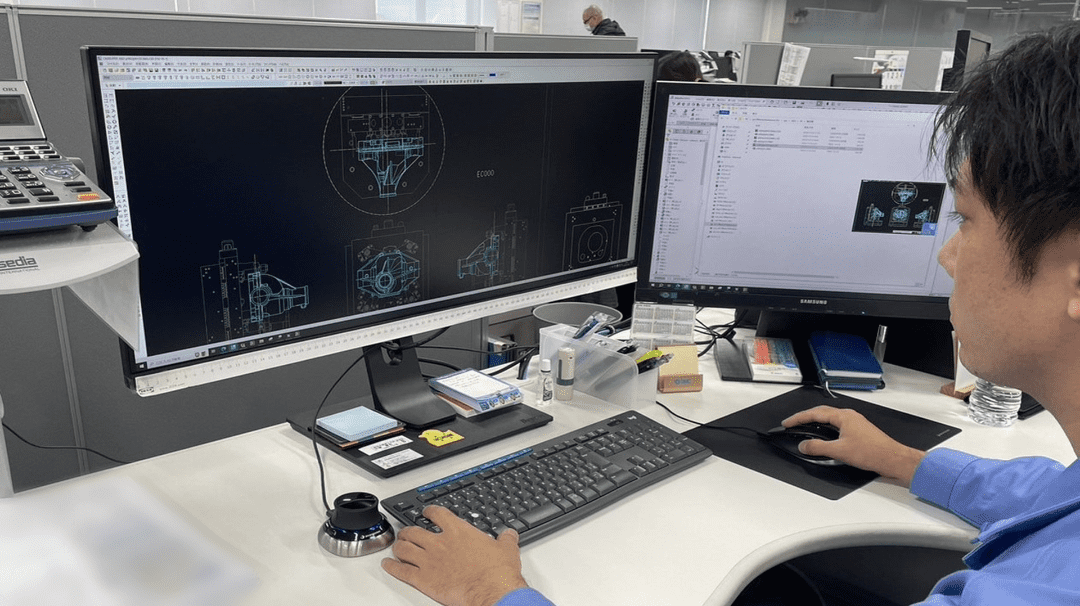

機械設計

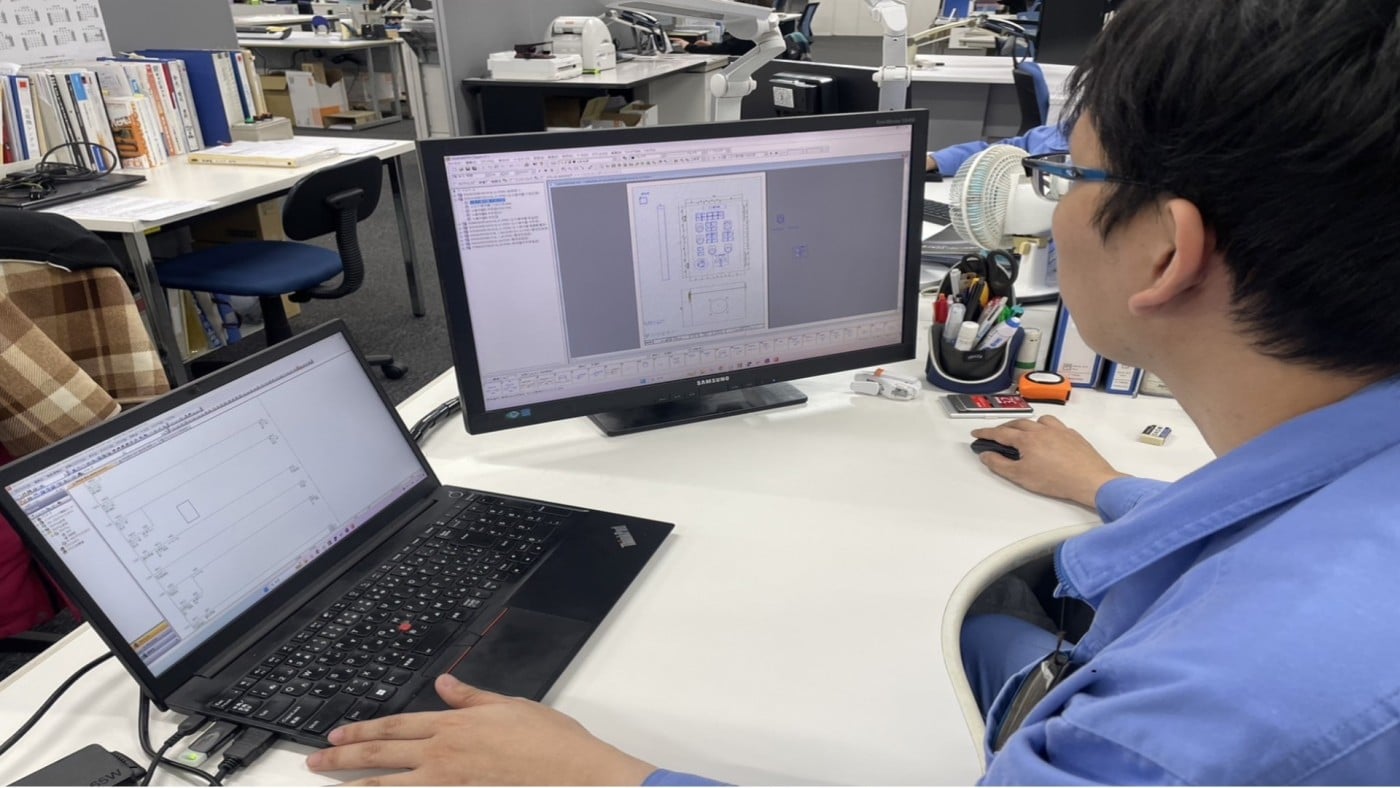

●機械の基本的な動きを制御する

電気回路を設計

●電気部品の選定や、配線方法の

確認を行う

電気設計

●ライン構想図から、機械図面を製作

●設備仕様や付帯装置等の詳細を、

お客様と打合せ

資材調達

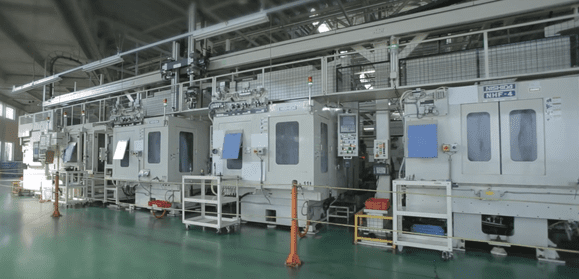

●図面通りに加工部品を製作する(自社設備)

●特殊な加工部品を、外注先へ依頼

●納期管理、部品の精度確認

部品加工

●機械、電気設計の図面を元に、

必要な部品や機材を発注

●価格交渉、納期管理、在庫管理

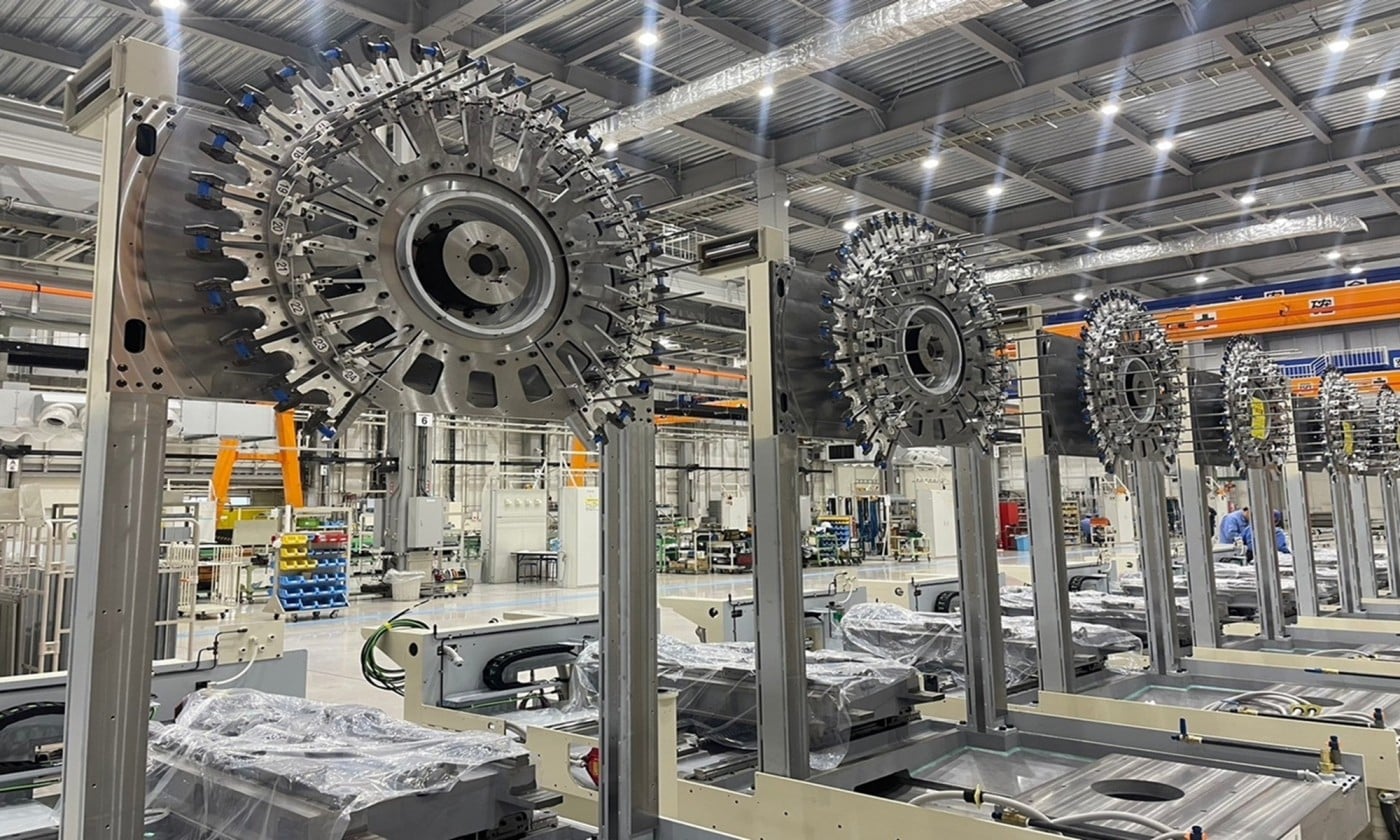

組立

●部品や機器を組み上げていく

●各部位の精度確認、調整

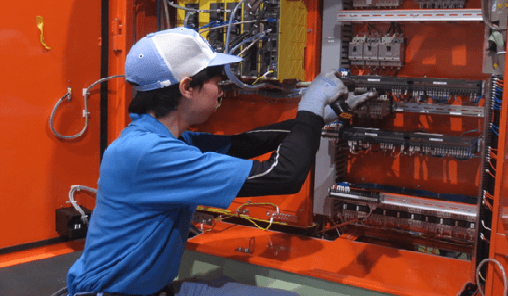

電気工事

●頭脳である制御盤から、

各機器への配線作業

●配線ケーブルや端子台の作成

試運転

●実際にラインを動かし、

加工精度・加工時間の確認

●付帯設備の調整

●製造設備としての最終の仕上げ確認

試加工確認

●電気回路を投入し、

機械が正しく稼動するかどうかを確認

●機械の自動運転を確認

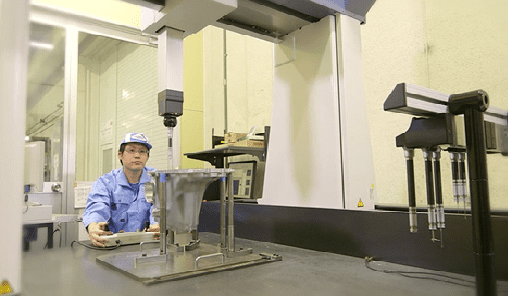

品質検査

●加工した製品の精度確認

●設備の完成度の最終的な判断を行う

立会い確認

●当社にて完成したラインを

お客様に確認頂く

●基本仕様と設備の詳細を確認